[XCAR 導購 原創]

要說七座SUV,不得不提到這位全能選手--長安福特銳界,出色的底盤、動力和同級別數一數二的車廂靜謐性,都使它成為這個級別中一個不可或缺的角色。那么到底是什么成就了它出色的產品力呢?帶著疑問,我們來到了生產銳界和金牛座的長安福特杭州工廠,對這個高度自動化的生產基地一探究竟。

長安福特杭州工廠(以下稱‘杭州工廠’)于2015年3月24日正式建成投產,占地2100畝,是長安福特第四個整車工廠,目前主要生產銳界和金牛座。長安福特首次將工廠選址在華東地區,意在進一步提升其在華東乃至全國的占有率。

杭州工廠于2015年3月24日正式建成投產,其坐落于杭州蕭山區,占地2100畝,到達上海僅有160km左右,目前銳界和金牛座均出自此工廠。

杭州工廠于2015年3月24日正式建成投產,其坐落于杭州蕭山區,占地2100畝,到達上海僅有160km左右,目前銳界和金牛座均出自此工廠。

下面我們就按參觀的順序,一同看看對于質量的把控,杭州工廠又有哪些“獨門秘籍”。

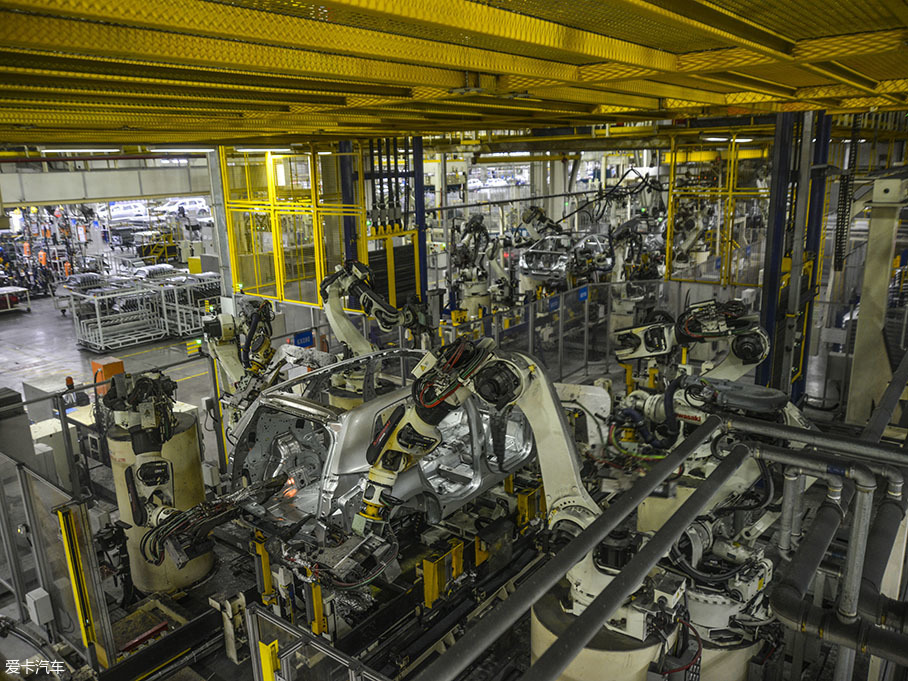

杭州工廠焊裝車間建筑面積60000㎡,最大產能25萬臺/年。它采用全自動柔性化生產線,可實現6個車型混線生產,自動化率77%。以銳界為例,全車5000多個焊點,在這個焊裝車間內就完成3392點。

焊裝車間的布局為:地板三大件、主線、側圍、門區、白車身等5大區域,以點焊為主,激光焊、MIG焊為輔。

焊裝車間的布局為:地板三大件、主線、側圍、門區、白車身等5大區域,以點焊為主,激光焊、MIG焊為輔。

焊裝車間內一共有502臺機器人,可見整個車間的自動化程度是多么高。涵蓋的工藝有電焊、激光焊、螺柱焊、涂膠等多種工藝,幾乎覆蓋了整車廠所有的工藝應用。

焊裝車間內一共有502臺機器人,可見整個車間的自動化程度是多么高。涵蓋的工藝有電焊、激光焊、螺柱焊、涂膠等多種工藝,幾乎覆蓋了整車廠所有的工藝應用。

雖然整個工廠的自動化程度已非常高,但還是有一部分焊接工作需要人工來完成,使用機器反而會增加成本。

雖然整個工廠的自動化程度已非常高,但還是有一部分焊接工作需要人工來完成,使用機器反而會增加成本。

相比于傳統焊接,激光焊接結合了工業機器人,而組成了柔性焊接,在提升焊縫強度的同時,很大程度上優化了焊縫的平整度。

相比于傳統焊接,激光焊接結合了工業機器人,而組成了柔性焊接,在提升焊縫強度的同時,很大程度上優化了焊縫的平整度。

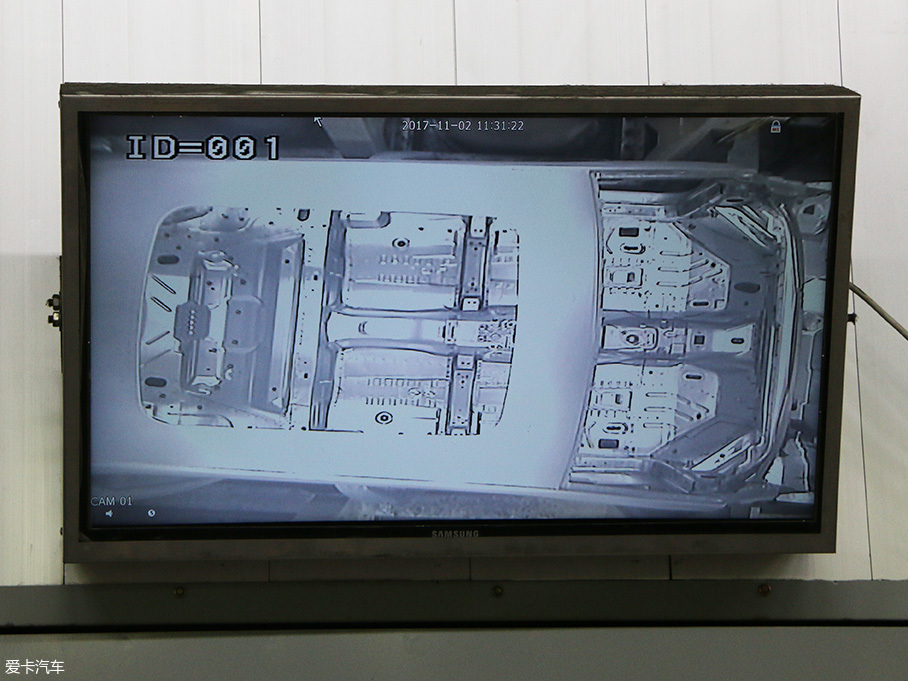

焊接是焊裝最為重要的質量點,傳統的撬檢不能滿足現有的焊接質量需求。而杭州工廠擁有精密的超聲波測量技術,其能夠實時監測焊點內部結構,不破壞焊接結構,檢測效果更加直觀、可靠。

焊接是焊裝最為重要的質量點,傳統的撬檢不能滿足現有的焊接質量需求。而杭州工廠擁有精密的超聲波測量技術,其能夠實時監測焊點內部結構,不破壞焊接結構,檢測效果更加直觀、可靠。

總裝車間:

總裝車間可混線生產6個平臺車型,車間運用一系列較為先進的生產系統,從而實現了工位平衡與精益生產,有效地提升了生產效率。

總裝車間可混線生產6個平臺車型,車間運用一系列較為先進的生產系統,從而實現了工位平衡與精益生產,有效地提升了生產效率。

這是全自動風擋安裝機器人,負責對風擋的抓取和涂膠,而它的對面還有一臺負責定位和安裝的機器人。兩者配合,能夠大幅提高涂膠穩定性,以及風擋與車身的裝配精度。

這是全自動風擋安裝機器人,負責對風擋的抓取和涂膠,而它的對面還有一臺負責定位和安裝的機器人。兩者配合,能夠大幅提高涂膠穩定性,以及風擋與車身的裝配精度。

車間里井然有序的AGV(Automated Guided Vehicle)小車,是一種能夠沿規定的導引路徑行駛,具有安全保護以及各種移載功能的運輸車,亦可提升車間自動化程度。

車間里井然有序的AGV(Automated Guided Vehicle)小車,是一種能夠沿規定的導引路徑行駛,具有安全保護以及各種移載功能的運輸車,亦可提升車間自動化程度。

螺栓的擰緊,是總裝車間非常重要的操作程序。電動擰緊工具的精度是傳統脈沖工具的十倍,并且輸出的擰緊力矩可以保持線性輸出,當然。其成本也出奇得高,差不多是一輛福克斯的價格了。

螺栓的擰緊,是總裝車間非常重要的操作程序。電動擰緊工具的精度是傳統脈沖工具的十倍,并且輸出的擰緊力矩可以保持線性輸出,當然。其成本也出奇得高,差不多是一輛福克斯的價格了。

從涂裝車間過來的車身正通過空中走廊運送到總裝車間,由于整個車間采用柔性化生產線,從涂裝車間出來一直到總裝車間的第一道工序,空中走廊可保持80臺車的庫存。

從涂裝車間過來的車身正通過空中走廊運送到總裝車間,由于整個車間采用柔性化生產線,從涂裝車間出來一直到總裝車間的第一道工序,空中走廊可保持80臺車的庫存。

熟悉嗎?為了能滿足車輛下線前的檢測,每輛車都會在此加少量汽油,不過此加油機里的汽油為工業用油,相比于我們日常所加的汽油,里面會多了一些保護發動機的成分。

熟悉嗎?為了能滿足車輛下線前的檢測,每輛車都會在此加少量汽油,不過此加油機里的汽油為工業用油,相比于我們日常所加的汽油,里面會多了一些保護發動機的成分。

從線的一端,也就是插入排氣管的那一端能夠猜出,此工序在對車輛的尾氣排放做檢測。

從線的一端,也就是插入排氣管的那一端能夠猜出,此工序在對車輛的尾氣排放做檢測。

質量部:

作為質量把控核心的質量部,其分室內檢測和室外檢測。包含有燈光測試、淋雨檢測、異響路試、異響振動臺、四輪定位等多道檢測工序,可見杭州工廠質量管理體系之嚴苛。

作為質量把控核心的質量部,其分室內檢測和室外檢測。包含有燈光測試、淋雨檢測、異響路試、異響振動臺、四輪定位等多道檢測工序,可見杭州工廠質量管理體系之嚴苛。

此工序需要四到五名的員工分別在車的四周,對車輛內外進行檢測,利用專業的培訓和豐富的經驗,任何難以察覺的瑕疵都逃不過他們的雙眼。

此工序需要四到五名的員工分別在車的四周,對車輛內外進行檢測,利用專業的培訓和豐富的經驗,任何難以察覺的瑕疵都逃不過他們的雙眼。

四柱液壓震動試驗臺,其可以通過采集到的路況信息而模擬出同頻率的震動,以檢測在不同路況下的懸掛運動。這個設備的優勢在于能夠不斷重復同一頻率震動,以更好地適應復雜路況。

四柱液壓震動試驗臺,其可以通過采集到的路況信息而模擬出同頻率的震動,以檢測在不同路況下的懸掛運動。這個設備的優勢在于能夠不斷重復同一頻率震動,以更好地適應復雜路況。

淋雨測試環節,相信大家從圖片中能夠感受到水量的大小,不止如從前擋風玻璃處,壓力噴水會360°無死角噴向車身。另外,還會有5%的車輛被抽查連續20小時的淋雨檢測。

淋雨測試環節,相信大家從圖片中能夠感受到水量的大小,不止如從前擋風玻璃處,壓力噴水會360°無死角噴向車身。另外,還會有5%的車輛被抽查連續20小時的淋雨檢測。

場地內路試環節,在一段環形路段內,分別有鵝卵石、比利時路和搓板路等多種路況,測試員需要一遍一遍地重復駕駛測試,以發現不易察覺的異響源,以至于內部稱這些同事為“金耳朵”。

場地內路試環節,在一段環形路段內,分別有鵝卵石、比利時路和搓板路等多種路況,測試員需要一遍一遍地重復駕駛測試,以發現不易察覺的異響源,以至于內部稱這些同事為“金耳朵”。

廠商還安排我們進行了一個小游戲,我們乘坐一輛被設置了五類異響的銳界進行測試,可是兩圈下來我們卻一個都未曾察覺到,直至工作人員提醒我們異響源的存在,可見技術同事對異響有多敏感。

廠商還安排我們進行了一個小游戲,我們乘坐一輛被設置了五類異響的銳界進行測試,可是兩圈下來我們卻一個都未曾察覺到,直至工作人員提醒我們異響源的存在,可見技術同事對異響有多敏感。

最后一個環節,場外路試。測試路總長約30km,由工程師經過大量考察所確定。整段路包含了多種路況,測試過程中需要對油門(發動機)和剎車,以及車內各種設備進行實際操作。

最后一個環節,場外路試。測試路總長約30km,由工程師經過大量考察所確定。整段路包含了多種路況,測試過程中需要對油門(發動機)和剎車,以及車內各種設備進行實際操作。

編輯點評:經過對長安福特杭州工廠一整天的參觀以及體驗,這座福特亞太最先進的汽車工廠給我們留下了深刻的印象,特別是全球領先的生產工藝、人性化的生產方式和先進的檢測設備。毋庸置疑,長安福特杭州工廠已完全具備代表福特全球最高造車水準的實力。視質量為生命線的杭州工廠,有著十足的底氣向未來昂首闊步。